Unser Ziel: Materialien nachhaltig produzieren

Die nachhaltige Produktion und Verarbeitung von Materialien sowie deren Integration in eine Kreislaufwirtschaft sind zentrale Aspekte unserer Forschungsarbeit. In Zusammenarbeit mit unserem Partnernetzwerk TECHNOS e.V., das 29 regionale Unternehmen der Metallerzeugung und -verarbeitung umfasst, unterstützen wir insbesondere kleine und mittelständische Unternehmen bei ihren Herausforderungen. Dabei liegt der Fokus auf der Effizienzsteigerung in komplexen Fertigungsprozessen und der Reduzierung von CO2-Emissionen.

Unsere Forschung: Additive Fertigung & Lebenszyklusanalyse (LCA)

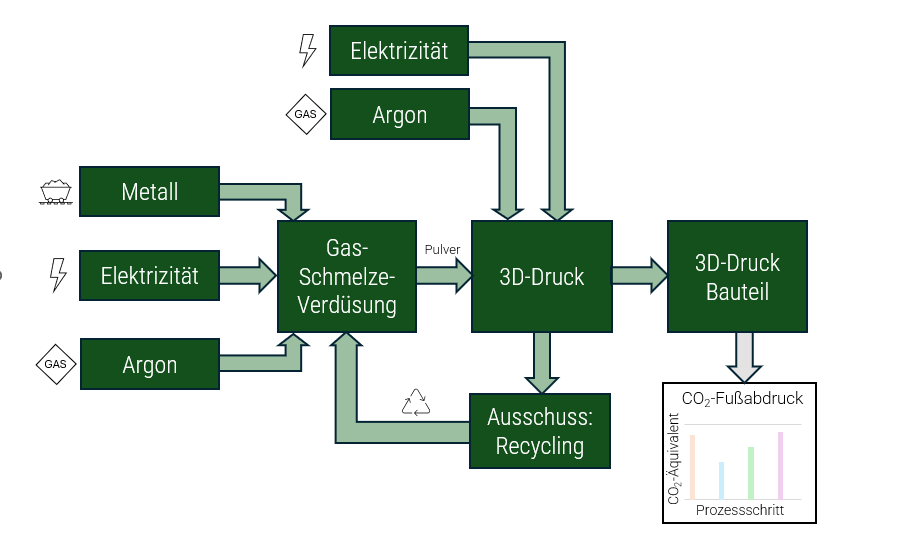

Am Technologiecampus für 3D-Materialdesign der Hochschule Osnabrück erforschen wir die additive Fertigung metallischer Werkstoffe entlang der gesamten Prozesskette, von der Pulverherstellung bis zum 3D-Druck. Unsere Forschung konzentriert sich auf maßgeschneiderte Materialkonzepte und das Verständnis von komplexen Erstarrungsvorgängen. Der 3D-Druck ermöglicht die werkzeuglose Fertigung vielfältiger Geometrien, zum Beispiel in der Ersatzteilfertigung und Luft- und Raumfahrt. Zur Bewertung der Umweltfolgen setzen wir Life Cycle Assessment (LCA)-Software ein, die uns hilft, die Nachhaltigkeit der Produktion zu optimieren und die Umweltbelastung von der Rohstoffgewinnung bis zur Entsorgung zu analysieren. Der Campus arbeitet eng mit dem Netzwerk TECHNOS e.V. und regionalen Unternehmen zusammen, um praxisnahe, umweltbewusste Lösungen zu entwickeln und bietet eine Plattform für angewandte Forschung und Zusammenarbeit.

Projektschwerpunkte

Am Technologiecampus 3D-Materialdesign erforschen wir den gesamten Prozess der additiven Fertigung von Metallen, von der Pulverherstellung bis zum 3D-Druck, um komplexe Bauteile mit maßgeschneiderten Eigenschaften präzise und werkzeuglos herzustellen. Wir haben bereits zahlreiche Legierungen als Metallpulver produziert und deren Verarbeitung im pulverbettbasierten 3D-Druck erprobt und optimiert. Wenn Sie Interesse haben, mit uns an einem Fallbeispiel zu arbeiten oder innovative Anwendungsmöglichkeiten zu entwickeln, sprechen Sie uns gerne mit Ihrer Idee an.

Unser Forschungsfokus liegt auf der nachhaltigen Materialproduktion, bei der wir Life Cycle Assessment (LCA) Software nutzen, um Umweltauswirkungen zu bewerten und die ökologische Nachhaltigkeit zu optimieren. In einer kürzlich durchgeführten Fallstudie analysierten wir, wie sich die Nutzung verschiedener Datenbanken (Sekundärdaten) auf die Berechnung des CO2-Fußabdrucks auswirken kann. Dabei arbeiteten wir die Stärken und Schwächen von Tools und Datenbanken in Szenarien für Materialien wie Aluminium, Stahl und Kunststoffe heraus. Zudem berechnen wir aktuell den CO2-Fußabdruck unserer eigenen Prozesse. Wenn Sie an einer Zusammenarbeit interessiert sind, beispielsweise in Form einer Fallstudie zur Analyse Ihres Fertigungsprozesses oder eines Materials, kontaktieren Sie uns gerne.

UNSERE AKTIONEN: Austausch & Netzwerkaufbau

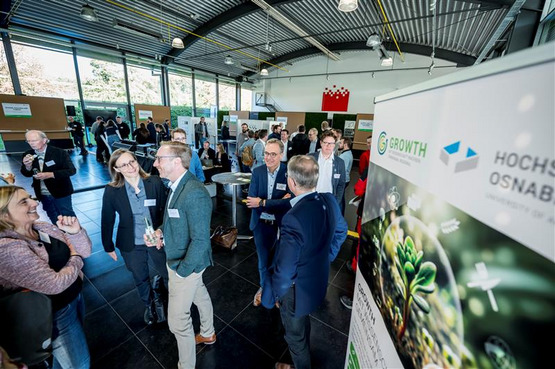

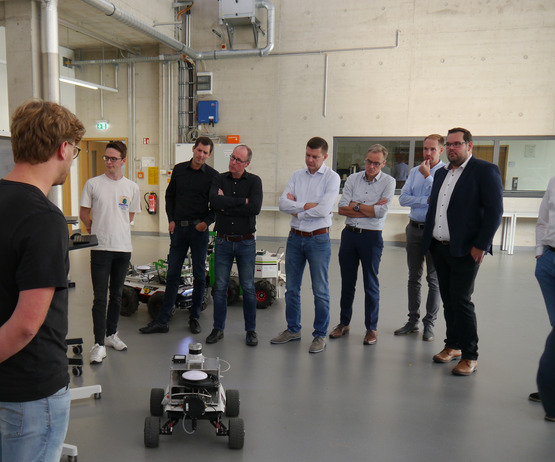

Am Technologiecampus werden in enger Kooperation mit TECHNOS e.V. regelmäßige Networkingevents sowie Workshops für Studierende und Schüler*innen angeboten. Besondere Einblicke erlauben die „Open Factory“-Formate des Netzwerkes, bei welchen die Mitgliedsunternehmen in ihre Produktionsstätten einladen und der Austausch über ganz praktische Dinge bis hin zu komplexen Forschungsthemen gefördert wird. Einen Rückblick dazu finden Sie hier.

Ein Highlight war die GROWTH Convention bei der GMH Gruppe, die sich auf Klimaneutralität in der Materialherstellung und -verarbeitung konzentrierte. Über 80 Teilnehmende, darunter Branchenexpert*innen und Forschende, hörten Fachvorträge und diskutierten über nachhaltige Prozessketten für Materialien wie Stahl, Keramik und Kunststoff.

Unsere Materialforschung

Es sind scheinbar kleine Problemstellungen, die in der angewandten Wissenschaft einer Hochschule gelöst werden. Aber derer gibt es viele in der Praxis. Hier einige Beispiele mit nachhaltiger Wirkung in der Nutzung für Industrie oder Endverbraucher*innen.

Entwicklungsbeispiele

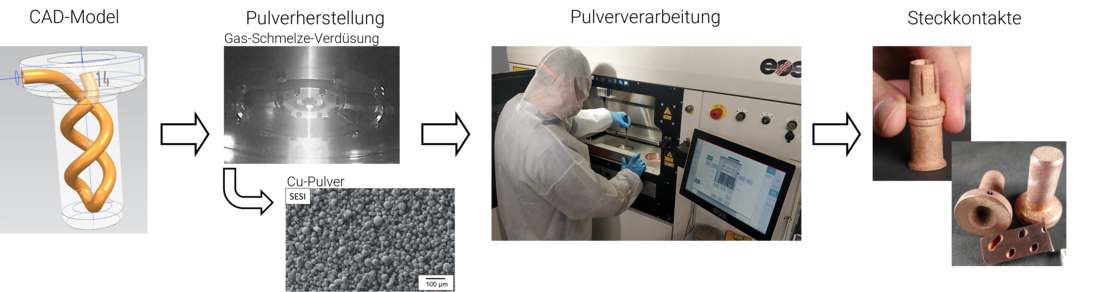

Elektroautos stehen in starker Konkurrenz zu Verbrennungsmotoren und kämpfen mit Herausforderungen wie Kosten und Ladezeit. Das Projekt „E-Mat3D“ beschäftigt sich mit der Optimierung des Ladeprozesses durch additive Fertigung. Weniger Ladeleistung bedeutet längere Ladedauer, was die Alltagstauglichkeit einschränkt. Hohe Ladeströme führen zu Wärmeproblemen, die Sicherheit und Effizienz beeinträchtigen.

Ein innovativer Lösungsansatz zur Bewältigung dieser Probleme ist die Nutzung der pulverbettbasierten Verfahren der additiven Fertigung. Hierfür wird ein digitaler Zwilling des Bauteils in Schichten zerlegt. Während des Fertigungsprozesses wird die Kontur jeder Schicht in einem Pulverbett aus Kupfer oder dessen Legierung mit einem Laser aufgeschmolzen. Durch die hohen geometrischen Freiheitsgrade dieser Technologie können innenliegende Kühlkanäle in Steckkontakte integriert werden. Diese Kühlkanäle ermöglichen eine effizientere Wärmeableitung während des Ladevorgangs, wodurch die Temperaturentwicklung besser kontrolliert werden kann. Dies hat mehrere Vorteile: Zum einen kann die Ladeleistung erhöht werden, ohne dass es zu übermäßiger Wärmeentwicklung kommt. Zum anderen wird die Sicherheit des Ladevorgangs verbessert, da das Risiko von Überhitzung und möglichen Schäden reduziert wird.

Additive Fertigung bietet vielversprechende Ansätze zur Ladeoptimierung, steht aber vor technischen Herausforderungen. Kupfer hat eine hohe Wärmeleitfähigkeit, die das Schmelzen und Verarbeiten im 3D-Druck erschwert. Trotz dieser Hürden ist Kupfer wegen seiner elektrischen und thermischen Eigenschaften ideal für elektrische Kontakte.

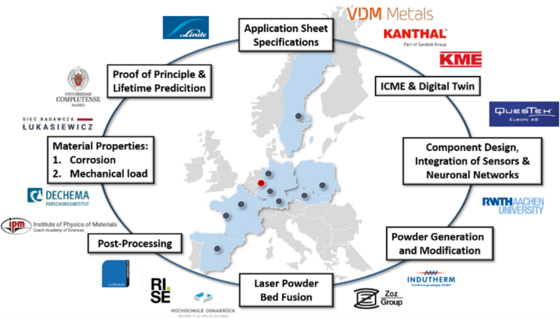

Neues aus dem EU-Projekt “topAM – Tailoring ODS materials processing routes for additive manufacturing of high temperature devices for aggressive environments“

Das europaweite Projekt topAM entwickelt seit über dreieinhalb Jahren neue Materialsysteme für grüne Kraftwerke. Diese Materialien werden mittels additiver Fertigung hergestellt und als sensorintegrierte Komponenten in Syngas-Reformerkraftwerken verwendet. Mit 14 Partner*innen aus sechs Ländern, einer Fördersumme von 6 Millionen Euro und einer Laufzeit von 48 Monaten arbeitet das Forschungsteam am Technologiecampus 3D-Materialdesign der Hochschule Osnabrück an innovativen Hochleistungswerkstoffen auf Nickel-Kupfer-Basis. Die Aufgaben umfassen die Herstellung von Pulver durch Gasschmelzeverdüsung und die additive Fertigung von Prüfkörpern und Bauteilkomponenten.

Viele Technologien zur Stromerzeugung sind auf den sicheren und effizienten Einsatz von Hochtemperaturmaterialien angewiesen. Deren Weiterentwicklung und Optimierung ist grundlegender Aspekt, um eine deutliche Verbesserung der Energieeffizienz in Kraftwerken zu erreichen und somit wesentliche Basis dafür, den Weg zu klimaneutraler Energieerzeugung zu ebnen. topAM kann hierzu beitragen, indem innovative Fertigungsroutinen für neuartige oxid-dispersionsverstärkte (ODS) Legierungen entwickelt werden. Dabei werden Standardwerkstoffe mit Oxidpartikeln im Nanometermaßstab versetzt, was wiederum in sehr hohen Festigkeiten resultiert und Einsatztemperaturen oberhalb von 700°C ermöglicht.

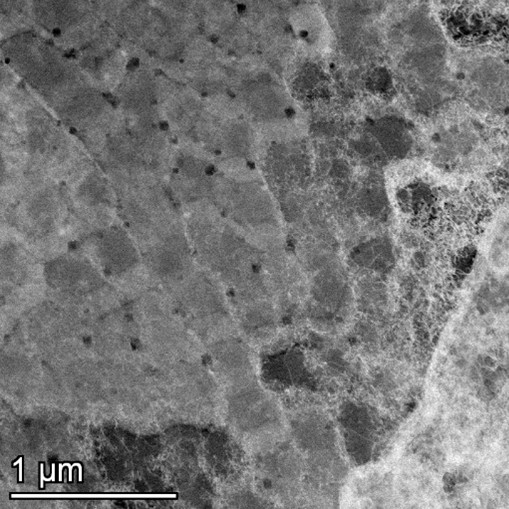

ODS-Materialien bieten somit einen klaren Vorteil für die Prozessindustrie, bspw. in Form von topologieoptimierten Bauteilen wie Gasbrennerköpfen oder Wärmetauschern, die aggressiven Umgebungen ausgesetzt sind. Die entsprechende Mikrostruktur eines solchen Bauteils ist in der nebenstehenden Abbildung dargestellt. Die Standardlegierung wurde hier mit Yttrium-Oxid modifiziert (schwarze Punkte), welche sich auf den Zellgrenzen ablagern und den Verfestigungseffekt hervorrufen.

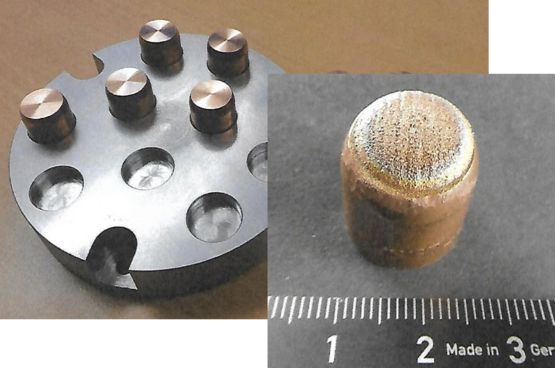

Die Herstellung hybrider Bauteile stellt eine innovative Methode dar, bei der ein konventionell hergestelltes Bauteil als Grundkörper mit einer additiv gefertigten Komponente kombiniert wird. Diese Vorgehensweise ermöglicht die Integration unterschiedlicher Materialien und Technologien in einem einzigen Bauteil, wodurch spezifische Eigenschaften und Funktionen gezielt kombiniert und optimiert werden können. Ein wesentlicher Aspekt dieser Methode ist das individuelle Legierungsdesign bzw. die Beschichtung der Bauteile. Durch die gezielte Verknüpfung von Eigenschaften des Grundkörpers und der additiven Bauteilkomponente kann ein definiertes Eigenschaftsprofil für industrielle Anwendungen erstellt werden.

Ein anschauliches Beispiel hierfür sind Schweißkappen aus Kupferlegierungen (siehe Abbildung rechts). Hier wird die Kappenspitze abgefräst und durch einen Kappenaufsatz aus speziell konzeptionierter Kupferlegierung ersetzt. Durch die Anpassung der Leitfähigkeit mittels einer Beschichtung der Kappenspitzenaufsätze können die Kappeneigenschaften optimiert werden, um den speziellen Anforderungen der Schweißprozesse gerecht zu werden. So werden nicht nur die Leistungsfähigkeit und die Langlebigkeit der Schweißkappen verbessert, sondern auch ein positiver Beitrag zur Nachhaltigkeit erzielt.

Durch Nutzung der Materialvielfalt der additiven Fertigung können auch schwierige Schweißverbindungen, beispielsweise zwischen Stahl und Aluminium realisiert werden (siehe Abbildung links). Diese Fähigkeit ist besonders in der Automobilbranche von großer Bedeutung. Durch eine stoffschlüssige Verbindung dieser Metalle kann das Leichtbaupotenzial erheblich gesteigert werden, was zur Reduktion des Fahrzeuggewichts und somit zu einer Verbesserung der Energieeffizienz und Verringerung des Kraftstoffverbrauchs führt. Die nebenstehende Abbildung zeigt ein Schliffbild aus der Seitenansicht der Schweißstelle.

Aktuelles & Kontakt

Regelmäßig veranstalten wir in der Region Events zur Förderung des Austausches zwischen Akteur*innen aus Wirtschaft, Wissenschaft und Gesellschaft.

Zweimal im Jahr finden zudem die Material's Days statt. Organisiert werden diese in Kooperation von den Laborbereichen Kunststofftechnik, Materialdesign und Werkstoffzuverlässigkeit, dem TECHNOS e.V. und wip-Kunststoffe. Bei diesen Events tauschen sich Wissenschaftler*innen und Praxispartner*innen aus den Unternehmen der Region über Innovationen der Materialtechnologie aus. Passend zu einem aktuellen Thema werden interessante Vorträge über polymere und metallische Werkstoffe gehalten. Über anstehende Veranstaltungen informieren Sie sich gerne hier.

Der Technologiecampus 3D-Materialdesign der Hochschule Osnabrück wurde 2019 in enger Zusammenarbeit mit dem Netzwerk TECHNOS e.V. auf dem Gelände der KME Germany GmbH errichtet. Der RootsOrt dient als zentrale Basis für Forschungsaktivitäten im Bereich der additiven Fertigung von Metallen und fördert als zentraler Knotenpunkt den Austausch zwischen Wissenschafts- und Wirtschaftsakteur*innen. Im Rahmen verschiedener Workshops und Mitmach-Aktionen werden auch Schüler*innen und Nachwuchswissenschaftler*innen spannende Einblicke in die Praxis der additiven Fertigung geboten.

Wir arbeiten in der Region eng mit Partner*innen zusammen. Nur so lassen sich Forschungsvorhaben praxisnah aufsetzen, um gemeinsam anwendungsorientierte Lösungen zu entwickeln. Nähere Informationen über die regionalen Partner*innen von GROWTH finden Sie hier.

Für dieses Teilvorhaben ist der Projektpartner das Netzwerk TECHNOS e.V., das 2016 gegründet wurde, mit der Maßgabe, die Werkstofftechnik-Kompetenz in der Region Osnabrück-Emsland zu bündeln. Insbesondere kleinen und mittelständischen Unternehmen soll ein unkomplizierter direkter Zugang zu modernen Werkstoffprozessen, Werkstoffprüf- und -analytikmöglichkeiten gegeben werden. Zudem sollen mit leistungsstarken Forschungspartner*innen in einem innovativen Umfeld aktuelle Materialentwicklungen effizient und schnell in Wettbewerbsvorteile umgesetzt werden. Zu den namhaften Unternehmen des Netzwerkes und starken Partner*innen zählen beispielsweise KME Germany GmbH, Cunova GmbH sowie die GMH Gruppe. Ziel ist es, ein Technologiezentrum für nachhaltige Werkstoffprozesse zu werden, um in Zusammenarbeit mit Hochschulen, Politik und Gesellschaft diese Themen voran zu treiben:

- Circular Economy

- Funktionsintegration (Additive Fertigung)

- Digitale Werkstoffprozesse (Digitaler Zwilling)

- Leichtbau

Das Team "Nachhaltige Werkstoffe und Technologien" freut sich über neue Kontakte. Sofern Sie als Branchenakteur oder -akteurin Fragen und Anregungen zum Thema haben oder einen konkreten Austausch wünschen, klicken Sie bitte hier.

Wir sind am besten per Mail erreichbar und antworten Ihnen so schnell wie möglich.

Team Nachhaltige Werkstoffe & Technologien

Weitere Forschung & Transferarbeit an der Hochschule Osnabrück

Die Hochschule Osnabrück gehört zu den führenden Forschungsinstitutionen im Bereich der Werkstoffe. Einer unserer drei Forschungsschwerpunkte hat genau diesen Namen "Nachhaltige Technologien & Prozesse" . Wollen Sie als Branchenakteur*in mehr über die dort angesiedelten Projekte erfahren und in den Austausch mit den Forschenden kommen, wenden Sie sich gerne an unser Transfer- und Innovationsmanagement.